アクリル切削実験 [アイテム]

この時期に作業を進めないと、出張ばかりで何にも進められません。

なので、がんばってイロイロ進めます。

せっかく手にしたハイテク機材を駆使してチョット実験です。

アクリルを切削・・・その精度がどんなものか?

精度・・・なんて職業柄良く耳にするので何処に誤差要因があるかを

突き止める習慣が身についています。・・・・好きではないですよ、その習慣って。

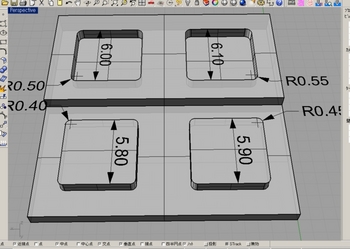

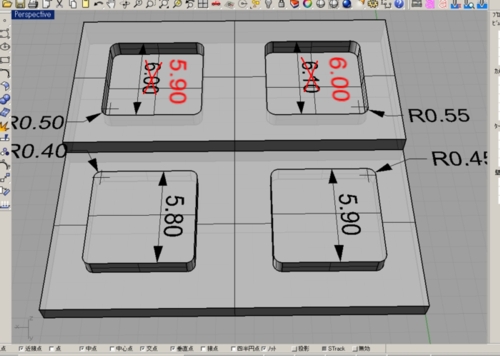

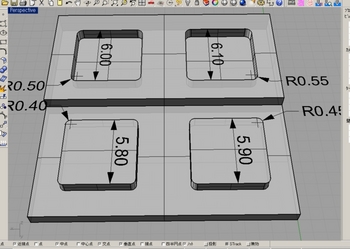

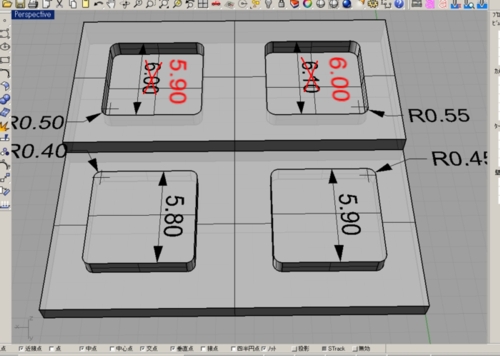

先ずは、こんなデータを作ってみました。

上が窓枠(車体)側面材で「凹形状」、下が窓ガラス材「凸形状」です。

とりあえず、窓自体の目標寸法を6.0ミリ四角で、角は0.5ミリRだという設定で、

それぞれ凹凸のハマリ具合を確認するための実験データとしました。

つまり、左側は6.0ミリ枠に対して、5.8ミリのガラスが・・・・

同様に右側は6.1ミリ枠に対して、5.9ミリのガラスがそれぞれハマる設定です。

左右ともにクリアランスが0.2ミリとなるのでスカスカになるはずです。

で、この状態で切削。

この切削は1ミリ径のエンドミルを使って、輪郭をグルリとまわる設定で

0.1ミリずつ3mm/secと言うユックリとした速度で削りました。

(これ重要な設定です。)

(画像は http://www.zacoda.jp/ のサイトからお借りしました)

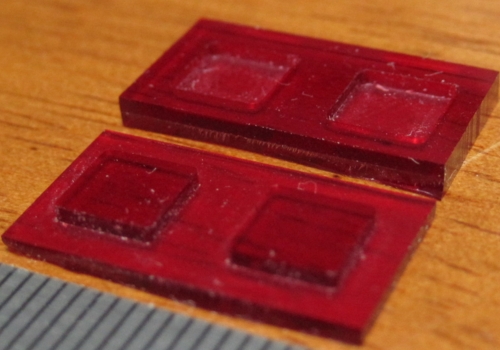

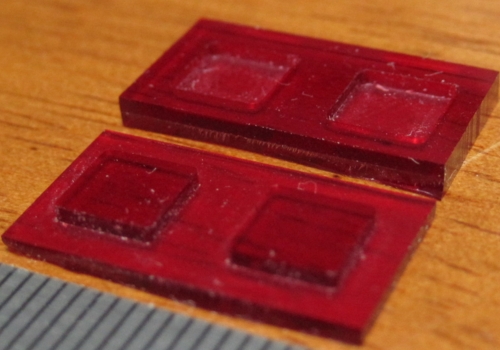

で、結果は・・・

と言うことです。

つ・ま・り・・・ スカスカのハズが、「ギュッ」と押し込まないと入らない・・

入ると外しにくいいい感じになってしまいました。

ノギスの精度が悪いか、エンドミルと材料の相性がわるいのか、はたまた

摩擦熱の膨張とか、材料の固定方法とか、日頃の行いの良し悪しとか・・・

要因はイロイロ考えられますがとにかく「穴あけ方向」には少し誤差が出るようです。

多分ですが、アクリルの性質と円曲線の直線補間データによる設定が

原因だと思っています。(どうでもいいですけどね)

と言うことで、CAD作図の方針が決まりました。

「窓枠は枠とガラスのそれぞれで0.1ミリづつ逃げてクリアランス0.2ミリとせよ」

「5ミリ角程度の小さな一枚パーツとして作る時はクリアランス0.1ミリでギチギチ」

「0.3ミリのクリアランスをCAD上で設定すると、現物は0.2ミリでスカスカ」

但し、アクリル同士の時に限る・・・?

まだまだ、実験する材料があるなぁ。

なので、がんばってイロイロ進めます。

せっかく手にしたハイテク機材を駆使してチョット実験です。

アクリルを切削・・・その精度がどんなものか?

精度・・・なんて職業柄良く耳にするので何処に誤差要因があるかを

突き止める習慣が身についています。・・・・好きではないですよ、その習慣って。

先ずは、こんなデータを作ってみました。

上が窓枠(車体)側面材で「凹形状」、下が窓ガラス材「凸形状」です。

とりあえず、窓自体の目標寸法を6.0ミリ四角で、角は0.5ミリRだという設定で、

それぞれ凹凸のハマリ具合を確認するための実験データとしました。

つまり、左側は6.0ミリ枠に対して、5.8ミリのガラスが・・・・

同様に右側は6.1ミリ枠に対して、5.9ミリのガラスがそれぞれハマる設定です。

左右ともにクリアランスが0.2ミリとなるのでスカスカになるはずです。

で、この状態で切削。

この切削は1ミリ径のエンドミルを使って、輪郭をグルリとまわる設定で

0.1ミリずつ3mm/secと言うユックリとした速度で削りました。

(これ重要な設定です。)

(画像は http://www.zacoda.jp/ のサイトからお借りしました)

で、結果は・・・

と言うことです。

つ・ま・り・・・ スカスカのハズが、「ギュッ」と押し込まないと入らない・・

入ると外しにくいいい感じになってしまいました。

ノギスの精度が悪いか、エンドミルと材料の相性がわるいのか、はたまた

摩擦熱の膨張とか、材料の固定方法とか、日頃の行いの良し悪しとか・・・

要因はイロイロ考えられますがとにかく「穴あけ方向」には少し誤差が出るようです。

多分ですが、アクリルの性質と円曲線の直線補間データによる設定が

原因だと思っています。(どうでもいいですけどね)

と言うことで、CAD作図の方針が決まりました。

「窓枠は枠とガラスのそれぞれで0.1ミリづつ逃げてクリアランス0.2ミリとせよ」

「5ミリ角程度の小さな一枚パーツとして作る時はクリアランス0.1ミリでギチギチ」

「0.3ミリのクリアランスをCAD上で設定すると、現物は0.2ミリでスカスカ」

但し、アクリル同士の時に限る・・・?

まだまだ、実験する材料があるなぁ。

2010-03-20 00:17

コメント(0)

トラックバック(0)

コメント 0